A száguldó cirkuszként emlegetett Forma-1 versengésben az ezredmásodpercekért folyó küzdelemben az ember igyekszik a maximumot kihozni a technikából. Mindezt a lehető legnagyobb biztonság közepette. A high-tech műszaki textíliák e célok elérését segítik, számos – főleg műszaki – textilipari termék nélkül a Forma-1 nem jöhetett volna létre.

A Nemzetközi Automobil Szövetség (FIA) által felügyelt és irányított autóversenyek legmagasabb kategóriáját a Formula-1 (Forma-1) jelenti. A versenysorozat több Grand Prix-ből (nagydíjból) áll, melyeket szilárd burkolatú, erre a célra külön kialakított vagy alkalmas városi pályákon rendeznek. A világbajnokságban nyitott karosszériájú, együléses versenyautók vehetnek részt, amelyeknek 2015-től a pilótával együtt mért minimális tömeghatára 702 kg. A motorok valamennyi gyártó esetében 800 lóerős teljesítmény fölöttiek, az autók leszorító ereje körülbelül 5–10 százalékkal lett nagyobb 2015-re – az orra vonatkozó szabályok miatti hátrány ellenére is. A versenyautók gyakran elérik a 300 km/órás sebességet, egyes kanyarokban 5 g-s hatások érik a pilótákat.

Az idők folyamán a motor teljesítménye mellett sokat fejlődött az elektronika, az aerodinamika, a felfüggesztés, a gumiabroncsok és – nem utolsó sorban – az autókban meg a pályán alkalmazott számos különböző textilanyag is. A fejlesztésekkel a versenyautók sokkal biztonságosabbak is lettek (elemeik nagy része szénszálas vázú, könnyű kompozit-anyagokból készül, amelyek elnyelik az ütközésből keletkező energiákat).

Mátrix és a második fázis

A kompozitok mint szálerősítésű anyagok alapvetően a műszaki textíliák közé sorolhatók. Az ebből az anyagkombinációkból felépülő, mesterséges anyagcsalád annyira népszerű, hogy felhasználása kétszerese az acélénak. Az alapanyag a mátrix, az erősítő és az egyéb elemek második fázis elnevezéssel terjedtek el. Az erősítőváz teszi lehetővé, hogy az alapanyagtól eltérő kedvezőbb tulajdonságok legyenek elérhetők. A kompozitok előnye tehát egyrészt az, hogy a tulajdonságok kombinációjaként újabb képességek hozhatók létre. Másrészt ezek a tulajdonságok egy adott tartományon belül folyamatosan változhatnak (olyan fizikai jellemzőkkel is rendelkezhetnek, melyek külön-külön nem elérhetők önállóan a mátrix, illetve az erősítő anyaggal).

Az újszerű polimerszálakat száltengely-irányba mutató, merev (pálcikaszerű) láncmolekulák jellemzik. A kétdimenziós rétegstruktúra a szénszálaknál jelenik meg, a háromdimenziós (izotróp, a tér minden irányában azonos tulajdonságú) felépítés például a mesterséges szervetlen szálaknál (így a szilícium-dioxid-alapú szálak esetében) fordul elő. Az egyes textil szálasanyagok (szén-, aramid-szál stb.) alkotják az anyagkombináció vázanyagát.

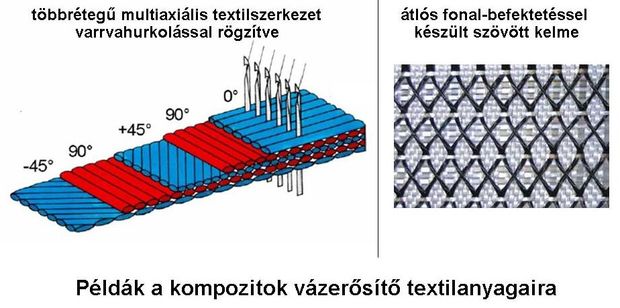

Különleges megoldások is vannak, például poliészter magból és poliamid köpenyrészből felépülő bikomponens szálakat azért alkalmaznak, mert a speciális térbeli laza struktúra kedvez az egyedibb formájú kom-pozittermékek létrehozásának. A minden irányban (hossz-, kereszt- és átlós helyzetben egyaránt) közel azonos szilárdságú kelmeszerkezet többek között speciális kötött, illetve háromdimenziós szövött textilfelületekkel, valamint különböző irányú fonalseregek varrva-hurkolásos rögzítésével érhető el. Gyakoriak a többtengelyű, láncrendszerű kötött kelmék, valamint széleskörűen megjelentek az átlós fonalfektetéssel kiegészített műszaki szövetek. Az elsősorban kenéssel, illetve rétegezéssel kialakított összetett szerkezetek szilárdító vázát tehát a speciális összetételű és kialakítású textilanyagok képezik. Az egyéb felhasználási területű (pl. a társított szerkezetek tengelykapcsoló- és fékbetétekben az azbeszthelyettesítők) szintén textilerősítésűek.

A szénszálas kompozitokat széles körben használja az autósport. A szénszálak hihetetlenül erősek és merevek, míg a gyanta nagyon könnyű és jól alakítható. A versenyautóban számos helyen alkalmaznak olyan szénszál-erősítésű alkatrészeket (karosszériaelemek, légterelő szárnyak, túlélő-cella, HANS-rendszer stb.), amelyek hosszú grafitizált szálakból épülnek fel, s ezeket epoxigyantával veszik körül.

A Forma-1-es autók padlólemezének végéhez csatlakozó diffúzorok is ilyen szerkezetből készülnek. Az eszköz a haladó autó alá kerülő levegő elvezetéséért felel, ezáltal a szívóhatás mértékét szabályozza, vagyis nagyban ettől függ, hogy milyen lesz a versenygép tapadása.

Szívós szénszálak

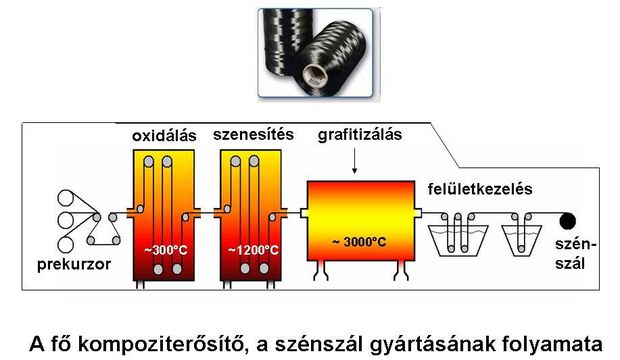

A szénszálak – mint gyakori erősítőanyagok – nagy szilárdságú és modulusú, döntően szénatomokból felépülő, kétdimenziós rétegstruktúrájú anyagok. A szénszálak kiinduló anyaga számos szerves vegyület lehet (viszkóz, illetve poliakril-nitril szál, kőszénkátrány, kőolajmaradék stb.), amelyekből pirolitikus úton hozzák létre a megfelelő alkatrészt. A hőkezeléses karbonizálás hőmérsékletétől függően részlegesen-karbonizált (oxidált), illetve grafitizált (szén) szálakat lehet előállítani. A szénszálgyártás során tehát a kiinduló anyagból nedves vagy ömlesztéses módszerrel alakítanak ki szálakat, ezután 250–300 oC-os oxidálással stabilizálásra kerül sor (ennek eredményeként olvaszthatatlan módosulat jön létre). Ezután következik a nitrogén-áramban végrehajtott szenesítés, amely történhet 1700 oC-on, így részlegesen karbonizált, oxidált (mintegy 60%-os széntartalmú) szál nyerhető. 2 400 oC-on vagy magasabb hőmérsékleten hőkezelve 90%-nál is több szenet tartalmazó szén (grafit)-szál jön létre. Az oxidált szálaknál kedvező a hővel szembeni ellenállás, jó hőszigetelők és elektromosan szigetelnek. A szénszálak jó elektromos és hővezetők, rendkívül nagy szilárdságúak.

A szénszál előnye tehát szívósságával és kis tömegével magyarázható. Az acélhoz képest 2-szer merevebb és 5-ször könnyebb alkatrészeket lehet belőle létrehozni. Alkalmazása lehetővé teszi, hogy az autók megfeleljenek a velük szemben támasztott nagyon magas funkcionális és biztonsági követelményeknek, de mégis aránylag könnyűek maradjanak. A tömeghatár betartásával lehetőség nyílik arra, hogy a tömegeloszlás finomításával a pályán elérhető teljesítmény még előnyösebb legyen.

A szénszál-erősítésű kompozit nagyon hatékonyan nyeli el az energiát. A fémek – mint például az acél – az energiát hajlítás vagy nyúlás segítségével emésztik fel, a szénszál viszont apró darabokra törve reagál az ütközésekkor. Így sokkal több energiát képes elnyelni és az ütközés energiáját a becsapódás zónájában tartja. A Forma-1 versenyautóknál 30 különböző, főként szénszálalapú kompozitféleséget használnak, amelyek hőállósága különböző. Szénszálas (részben aromás poliamiddal – aramiddal – kombinált, carbon/kevlar) kompozitból készül például a 35 kg tömegű önhordó karosszéria, amely a járműre ható terhelések viselése mellett az ütközéseknél megfelelő energiaemésztést is biztosít.

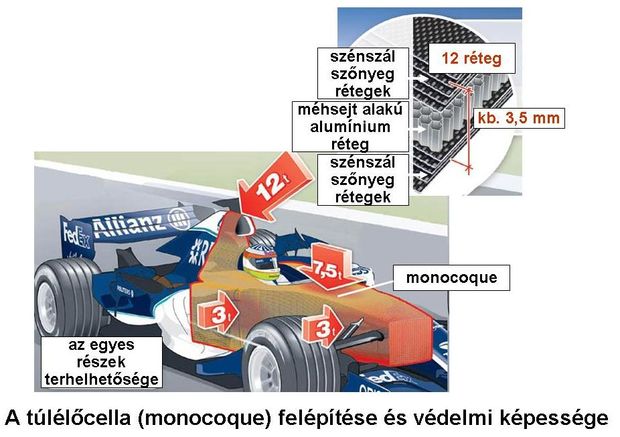

A szénszálas anyagú monocoque (túlélő-cella, vezető kabin) és a testre szabott kagylóülés a biztonság fontos elemei. A monocoque garantálja a vezető épségét extrém helyzetekben. Ez a biztonsági cella gyakorlatilag elpusztíthatatlan, ami általában szénszál-erősítésű kompozitanyagból készül. Két 12 rétegű szénszálas szőnyeg (amelyben minden egyes szál ötször vékonyabb, mint egy emberi hajszál) között helyezkedik el a méhsejt alakúan kiképzett alumíniumréteg, ami növeli a merevséget (az ütközés energiáját ez az alumíniummag nyeli el a leghatékonyabban). A PBO (polifenilén-benzo-oxazol)-szál is előfordul kompoziterősítőként a pilótafülke szilárdságának fokozására. A felső- és oldalsó légbeömlő nyílások kialakítása „bukócsőként” védi a versenyzőt az autó borulásakor és egyéb baleseti helyzetekben.

Kordcérnából

Az üzemanyagtartály aramid és szénhidrogénálló gumi kombinációjával készített vázszerkezetű kompozitból épül fel. A bonyolult alakzatot körülbelül 30 féle elemből állítják össze, végül biztonságos, deformálódó és átlyukaszthatatlan tárolót alakítanak ki. A különböző csatlakozó csöveket önelzáró szerelvényekkel látják el, durva külső hatás (például ütközés) esetén automatikusan leáll a benzinellátás.

A kormány szintén szénszál-erősítésű kompozitból készül, amelyen egyebek mellett a hátsó szárnyat aktiváló (a DRS, amellyel az előzési zónában átmenetileg lecsökkenthető a légellenállás) gomb is található.

A fékekkel kapcsolatban komoly elvárások vannak: 320 kilométer/óráról 80 kilométer/órára – 100 méteres úton – 3 másodperc alatt kell lelassítaniuk az autót, ugyanakkor könnyű alkatrészekből álljanak). A féktárcsák és a fékpofák szénszálas kompozitanyagokból készülnek. Az acélhoz képest kisebb tömeg és a kiváló súrlódási tulajdonság egyértelműen fennáll. A 400–800 °C közötti üzemi hőmérsékleten (ezért láthatók az izzó féktárcsák) a tárcsa és a fékpofák között 0,6 körüli a súrlódási együttható értéke. A fékek optimális hőmérsékleten történő tartásához hűtőnyílásokat alakítanak ki a kerékfelfüggesztések felől a kerékagy belső felületén. A menetszél (hűtőlevegő) egy része a féktárcsa kerületén kialakított ovális furatokon keresztül sugárirányban áthaladva hűti a tárcsát, másik része pedig a kerékagyon keresztülhaladva hűti a fékbetéteket.

A gumiabroncsokban, vezérlő- és hajtószíjakban nagyteljesítményű kordszerkezetek vannak. Az alkalmas poliamid és aromás-poliamid ágakból felépülő homogén (esetenként keverék) cérnák alkotják a gumin belül előforduló vázszerkezetet. Az aramid ágak közötti poliamidfonalak afféle „kenést” biztosítanak a rendszerben. Továbbá a szupererős polietilén és további nagyteljesítményű szálak (például high-tech poliészter) is helyet foglalnak kordanyagként. Ezeket általában gyűrűs cérnázógépeken hozzák létre, döntően három ágból, esetenként aszimmetrikus szerkezetben is. A gumiabroncsokhoz speciális szövőgépen a nagyteljesítményű kordcérnák – mint láncok – felhasználásával készülnek az egyedi szerkezetű szövetsávok (az elhanyagolható szilárdságú vetülékek mindössze a közbenső felületképzésben vesznek részt). A gumiabroncsoknál – a leszorító-erő figyelembevételével – 1 tonnányi tömeg okozta terheléssel kell számolni, 4 g-s oldalirányú és 5 g-s hosszirányú igénybevétellel.

Az újból elterjedt „slick” (mintázat nélküli, nagy tapadást biztosító) gumik akár 90–110 oC-ra is felmelegedhetnek. A mintás futófelületű közepes gumiabroncsok alapvetően nedves pályán használandók, természetesen lassítva az autót. A gumikat nitrogénben dús levegőszerű gázzal fújják fel, így csökkenthető a hőmérséklet-változással járó nyomásváltozás. Az ütközések során esetlegesen leszakadó kerekek rendkívül veszélyesek, ezért speciális rögzítőhevederekkel védekeznek ez ellen. Az elrepülést gátló pántok erősítőanyaga PBO (polifenilén-benzo-oxazol)-szál. Egyébként a versenyautókban használt nagynyomású flexibilis csövek vázanyagát szintén az említett kordcérnák biztosítják.

Szűrőkelmék

A hőszigetelők, egyéb felhasználási területek is műszaki textíliákkal kapcsolatosak. A versenyautó használat előtti gumiabroncsait üzemi hőmérsékleten tartó – még használható – fűtőpaplanok szintén műszaki textíliák. Továbbá főleg a kipufogócsöveknél kerülnek előtérbe a nagy hőállóságú bevonatok. A szervetlen mesterséges szálak közül a kerámiaszálak emelendők ki. A kerámiaszálak alumínium-szilikátból, illetve alumínium-oxidból kiindulva képezhetők. Ezek a háromdimenziós, polikristályos anyagok 1 000 oC feletti tartós használhatóságot biztosítanak. A kerámiaszálak pehely, fonal, cérna, tömítő fonat, tömlő és szövet alakban is hasznosíthatók. A fonalkészítés során finom, rozsdamentes acél, illetve krómnikkel huzal is beépíthető a fonaltestbe (például a nagyobb hő-terhelhetőség elérésére). A nemfémes szervetlen szálak közül még a szilícium-nitrid és szilvuvícium-karbid szálak terjedtek el, amelyek 1 500 oC-ig hőállók. A kálium-titanát alapanyagú mikroszálakat főként kompozitból készült precíziós alkatrészek erősítőanyagaként használják.

A szűrőkelmék is jellegzetes versenyautó-tartozékok, akár a levegő, illetve üzemanyag, kenőrendszer leválasztó elemeinél, akár a bukósisak levegőcsonkjánál elhelyezve. A szűrőközegek általában poliolefinszálakból, poliészterből, poliamidból, aramidból, illetve szénszálból egyaránt készülhetnek, megfelelő rácsméretű műszaki kelmék vagy nemszőtt anyagok formájában. A nanoszálak között a poliuretán is megjelent: az elektromos szálhúzással képzett nemszőtt kelme extra finom szűrőként, membránként kerül felhasználásra egyes szerkezeteknél, továbbá egyes nanoporózus anyagokat is alkalmaz a versenyautósport.

KUTASI CSABA

2015/32